ડાઇ કાસ્ટિંગ એ મેટલ કાસ્ટિંગ પ્રક્રિયા છે જેમાં પીગળેલી ધાતુ, સામાન્ય રીતે બિન-ફેરસ એલોય જેમ કે એલ્યુમિનિયમ, જસત અથવા મેગ્નેશિયમને ઉચ્ચ દબાણ હેઠળ ફરીથી વાપરી શકાય તેવા સ્ટીલના ઘાટમાં દાખલ કરવામાં આવે છે, જેને ડાઇ કહેવાય છે.ડાઇ અંતિમ ઉત્પાદનના ઇચ્છિત આકાર બનાવવા માટે રચાયેલ છે.

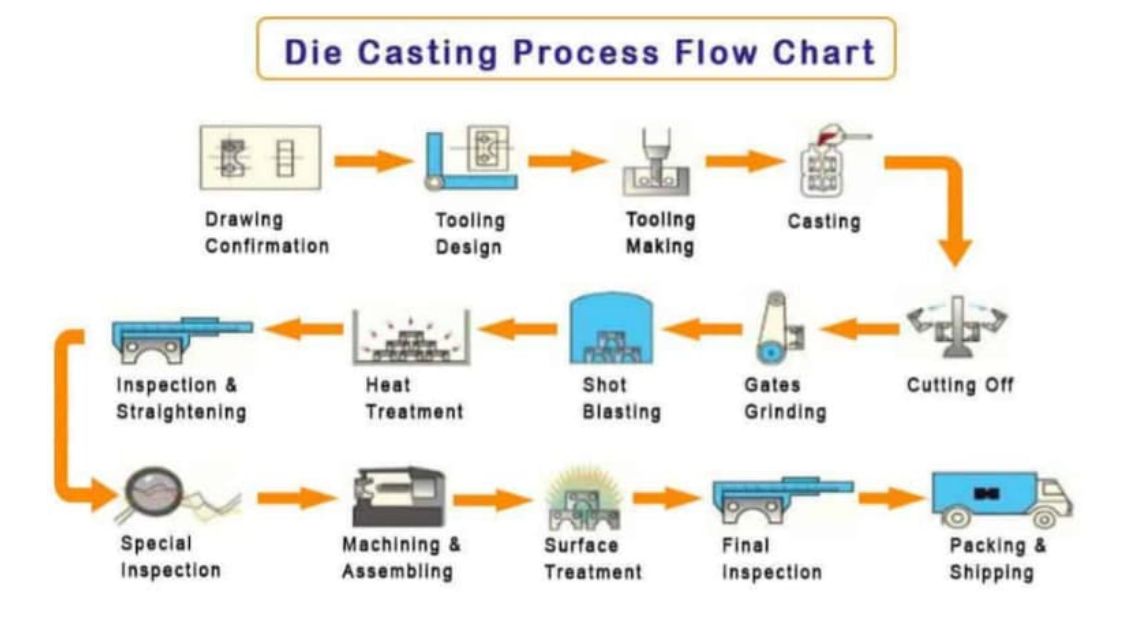

ડાઇ કાસ્ટિંગની પ્રક્રિયાના પગલાં શું છે?

①ડાઇની તૈયારી: ડાઇ, જેને મોલ્ડ તરીકે પણ ઓળખવામાં આવે છે, તે કાસ્ટિંગ પ્રક્રિયા માટે તૈયાર કરવામાં આવે છે.ડાઇમાં બે ભાગોનો સમાવેશ થાય છે, નિશ્ચિત અર્ધ (કવર ડાઇ) અને મૂવેબલ હાફ (ઇજેક્ટર ડાઇ), જે અંતિમ ઉત્પાદનનો ઇચ્છિત આકાર બનાવે છે.

②ધાતુને ઓગાળવી: પસંદ કરેલ બિન-ફેરસ ધાતુ, જેમ કે એલ્યુમિનિયમ, જસત અથવા મેગ્નેશિયમ, ઊંચા તાપમાને ભઠ્ઠીમાં ઓગળવામાં આવે છે.પીગળેલી ધાતુ કાસ્ટિંગ માટે ઇચ્છિત તાપમાને પહોંચે છે.

③ઇન્જેક્શન: પીગળેલી ધાતુને ઉચ્ચ દબાણ પર ડાઇમાં ઇન્જેક્ટ કરવામાં આવે છે.પિસ્ટન અથવા કૂદકા મારનાર ધાતુને સ્પ્રુ, રનર અને ગેટ સિસ્ટમ દ્વારા ડાઇ કેવિટીમાં દબાણ કરે છે.દબાણ મોલ્ડને સંપૂર્ણપણે ભરવામાં મદદ કરે છે અને ઇચ્છિત આકાર પ્રાપ્ત થાય છે તેની ખાતરી કરે છે.

④સોલિડિફિકેશન: એકવાર પીગળેલી ધાતુને ડાઇમાં ઇન્જેક્ટ કરવામાં આવે છે, તે ઝડપથી ઠંડુ થાય છે અને ડાઇ કેવિટીની અંદર ઘન બને છે.ધાતુ એકસરખી રીતે અને ખામી વિના મજબૂત બને તેની ખાતરી કરવા માટે ઠંડકની પ્રક્રિયાને કાળજીપૂર્વક નિયંત્રિત કરવામાં આવે છે.

⑤ઇજેક્શન: ધાતુ મજબૂત અને પૂરતા પ્રમાણમાં ઠંડુ થયા પછી, ડાઇ અર્ધભાગ ખોલવામાં આવે છે, અને કાસ્ટિંગ, જેને ડાઇ કાસ્ટિંગ તરીકે પણ ઓળખવામાં આવે છે, તે ડાઇ કેવિટીમાંથી બહાર કાઢવામાં આવે છે.ઇજેક્શન પિન અથવા ઇજેક્ટર પ્લેટો કાસ્ટિંગને ડાઇમાંથી બહાર કાઢવામાં મદદ કરે છે.

⑥ ટ્રિમિંગ અને ફિનિશિંગ: બહાર કાઢેલા ડાઇ કાસ્ટિંગમાં તેની કિનારીઓ આસપાસ વધારાની સામગ્રી હોઈ શકે છે, જેને ફ્લેશ તરીકે ઓળખવામાં આવે છે.અંતિમ ઇચ્છિત આકાર પ્રાપ્ત કરવા માટે આ વધારાની સામગ્રીને સુવ્યવસ્થિત કરવામાં આવે છે.કાસ્ટિંગની સપાટી અને પરિમાણીય ચોકસાઈને શુદ્ધ કરવા માટે મશીનિંગ, સેન્ડિંગ અથવા પોલિશિંગ જેવી વધારાની અંતિમ પ્રક્રિયાઓ કરવામાં આવી શકે છે.

⑦ સારવાર પછી: ચોક્કસ જરૂરિયાતો અને ડાઇ કાસ્ટિંગની અરજીના આધારે, વધારાની સારવાર પછીની પ્રક્રિયાઓ હાથ ધરવામાં આવી શકે છે.તેમાં હીટ ટ્રીટમેન્ટ, સરફેસ કોટિંગ, પેઇન્ટિંગ અથવા કાસ્ટિંગના ગુણધર્મો અથવા દેખાવને વધારવા માટે કોઈપણ અન્ય જરૂરી અંતિમ પ્રક્રિયાઓનો સમાવેશ થઈ શકે છે.

વાસ્તવિક પરિસ્થિતિ અનુસાર ડાઇ કાસ્ટિંગ પ્રક્રિયા કેવી રીતે પસંદ કરવી?

યોગ્ય ડાઇ કાસ્ટિંગ પ્રક્રિયા પસંદ કરવી એ વાસ્તવિક પરિસ્થિતિ સાથે સંબંધિત ઘણા પરિબળો અને વિચારણાઓ પર આધાર રાખે છે.ડાઇ કાસ્ટિંગ પ્રક્રિયા પસંદ કરતી વખતે ધ્યાનમાં લેવાના કેટલાક મુખ્ય મુદ્દાઓ અહીં છે:

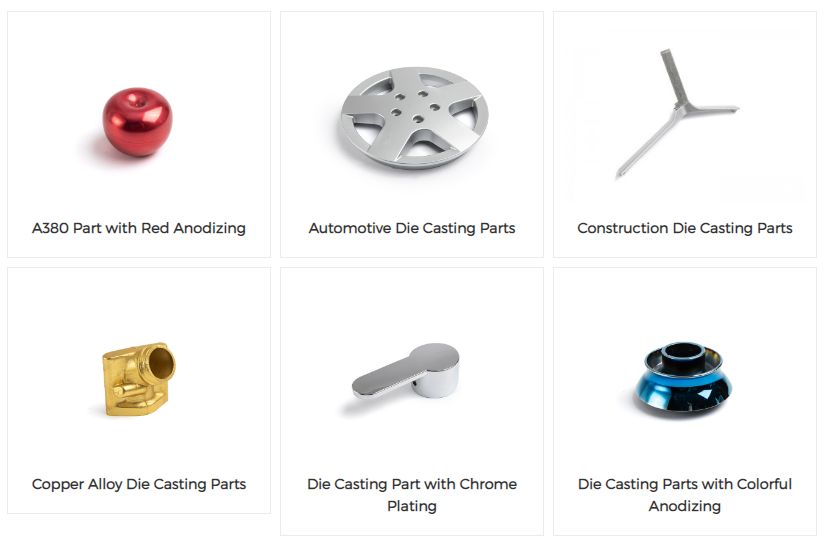

સામગ્રી:કાસ્ટિંગ માટે ઉપયોગમાં લેવાતી ધાતુ અથવા મિશ્રધાતુના પ્રકારને ઓળખો.વિવિધ ધાતુઓમાં ગલન તાપમાન, પ્રવાહીતા અને સંકોચન દર જેવા વિશિષ્ટ ગુણધર્મો અને લાક્ષણિકતાઓ હોય છે.ભાગ અથવા ઉત્પાદનની ચોક્કસ જરૂરિયાતો, જેમ કે તાકાત, વજન, કાટ પ્રતિકાર અને થર્મલ વાહકતા ધ્યાનમાં લો અને પસંદ કરેલ સામગ્રી માટે યોગ્ય હોય તેવી ડાઇ કાસ્ટિંગ પ્રક્રિયા પસંદ કરો.

ભાગની જટિલતા:ઉત્પાદિત કરવાના ભાગ અથવા ઉત્પાદનની જટિલતાનું મૂલ્યાંકન કરો.તે જટિલ આકાર, પાતળી દિવાલો, અન્ડરકટ અથવા જટિલ આંતરિક લક્ષણો ધરાવે છે કે કેમ તે નક્કી કરો.કેટલીક ડાઇ કાસ્ટિંગ પ્રક્રિયાઓ, જેમ કે હાઇ-પ્રેશર ડાઇ કાસ્ટિંગ (HPDC) અથવા મલ્ટી-સ્લાઇડ ડાઇ કાસ્ટિંગ, ચુસ્ત સહિષ્ણુતા સાથે જટિલ ભાગોના ઉત્પાદન માટે વધુ યોગ્ય છે, જ્યારે અન્ય સરળ ડિઝાઇન માટે વધુ યોગ્ય હોઈ શકે છે.

ઉત્પાદન વોલ્યુમ:જરૂરી ઉત્પાદન વોલ્યુમ ધ્યાનમાં લો.ડાઇ કાસ્ટિંગ પ્રક્રિયાઓને ઉચ્ચ-દબાણના ઉત્પાદન માટે ઉચ્ચ-દબાણ ડાઇ કાસ્ટિંગ (HPDC) અને નીચા વોલ્યુમ માટે લો-પ્રેશર ડાઇ કાસ્ટિંગ (LPDC) અથવા ગુરુત્વાકર્ષણ ડાઇ કાસ્ટિંગમાં વર્ગીકૃત કરી શકાય છે.HPDC સામાન્ય રીતે મોટા પાયે ઉત્પાદન માટે વધુ કાર્યક્ષમ અને ખર્ચ-અસરકારક છે, જ્યારે LPDC અને ગુરુત્વાકર્ષણ ડાઇ કાસ્ટિંગ નાના ઉત્પાદન રન અથવા પ્રોટોટાઇપિંગ માટે વધુ યોગ્ય છે.

સપાટી સમાપ્ત અને ચોકસાઇ:ઇચ્છિત સપાટી પૂર્ણાહુતિ અને ભાગની પરિમાણીય ચોકસાઈની આવશ્યકતાઓનું મૂલ્યાંકન કરો.કેટલીક ડાઇ કાસ્ટિંગ પ્રક્રિયાઓ, જેમ કે સ્ક્વિઝ કાસ્ટિંગ અથવા વેક્યૂમ ડાઇ કાસ્ટિંગ, પરંપરાગત ઉચ્ચ-દબાણ ડાઇ કાસ્ટિંગની તુલનામાં સુધારેલ સપાટી પૂર્ણાહુતિ અને કડક સહનશીલતા પ્રદાન કરી શકે છે.આ પ્રક્રિયાઓને અસાધારણ સપાટીની સરળતા અથવા ચોક્કસ પરિમાણોની જરૂર હોય તેવા ભાગો માટે પસંદ કરવામાં આવી શકે છે.

ટૂલિંગ અને સાધનો:ડાઇ કાસ્ટિંગ પ્રક્રિયા માટે જરૂરી ટૂલિંગ અને સાધનોની ઉપલબ્ધતાનું મૂલ્યાંકન કરો.કેટલીક પ્રક્રિયાઓમાં વિશિષ્ટ મશીનરીની જરૂર પડી શકે છે, જેમ કે ઉચ્ચ-દબાણવાળી ડાઇ કાસ્ટિંગ મશીનો અથવા લો-પ્રેશર કાસ્ટિંગ સિસ્ટમ્સ.પસંદ કરેલ પ્રક્રિયા માટે જરૂરી સાધનો અને સાધનસામગ્રી હસ્તગત કરવા અથવા સંશોધિત કરવાની કિંમત, લીડ ટાઇમ અને સંભવિતતાને ધ્યાનમાં લો.

ખર્ચ અને કાર્યક્ષમતા:ડાઇ કાસ્ટિંગ પ્રક્રિયાની એકંદર કિંમત-અસરકારકતા અને કાર્યક્ષમતાનું મૂલ્યાંકન કરો.સામગ્રી ખર્ચ, ટૂલિંગ ખર્ચ, ઉત્પાદન ચક્ર સમય, ઊર્જા વપરાશ અને મજૂર જરૂરિયાતો જેવા પરિબળોને ધ્યાનમાં લો.ચોક્કસ ઉત્પાદન જરૂરિયાતો માટે સૌથી વધુ ખર્ચ-અસરકારક વિકલ્પ નક્કી કરવા માટે વિવિધ પ્રક્રિયાઓના ફાયદા અને મર્યાદાઓની તુલના કરો.

નિપુણતા અને અનુભવ:તમારી સંસ્થામાં અથવા ડાઇ કાસ્ટિંગ સપ્લાયર્સ પાસેથી ઉપલબ્ધ કુશળતા અને અનુભવને ધ્યાનમાં લો.કેટલીક પ્રક્રિયાઓ માટે વિશિષ્ટ જ્ઞાન, કૌશલ્ય અને સાધનોના સેટઅપની જરૂર પડી શકે છે.પસંદ કરેલ ડાઇ કાસ્ટિંગ પ્રક્રિયાના સફળ અમલીકરણની ખાતરી કરવા માટે તમારી ટીમ અથવા સંભવિત ભાગીદારોની ક્ષમતાઓ અને અનુભવનું મૂલ્યાંકન કરો.

આ પરિબળોને કાળજીપૂર્વક ધ્યાનમાં લઈને અને ક્ષેત્રના નિષ્ણાતો સાથે પરામર્શ કરીને, તમે જાણકાર નિર્ણય લઈ શકો છો અને તમારી ચોક્કસ પરિસ્થિતિ માટે સૌથી યોગ્ય ડાઇ કાસ્ટિંગ પ્રક્રિયા પસંદ કરી શકો છો.

સંપર્ક કરવા માટે આવા મજબૂત સપ્લાયર ઝિયામેન રુઇચેંગમાં આપનું સ્વાગત છે, તમને વ્યાવસાયિક સલાહ મળશે!

પોસ્ટ સમય: ફેબ્રુઆરી-05-2024